产品介绍 | 高性能3D打印陶瓷基歧管微通道散热器

发布时间:

2025-08-21

所属分类:

新闻资讯

编者按

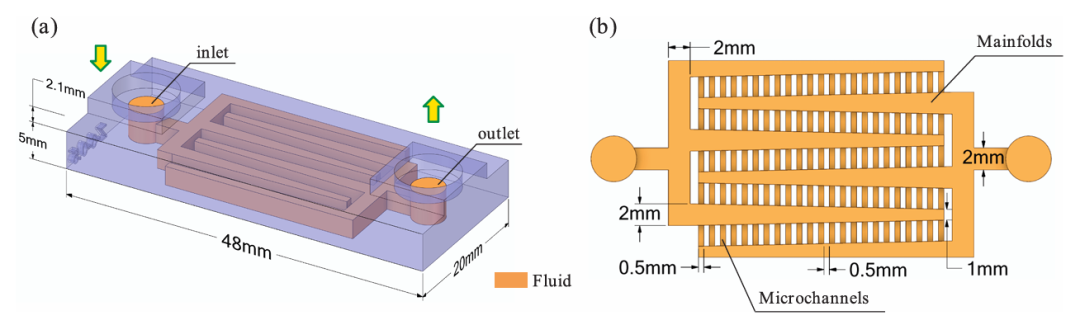

近期,北京大学南昌创新研究院极端条件下的高性能超薄均热板研究与开发项目组在《Applied Thermal Engineering》期刊上发表了题为《Experimental and numerical investigation of 3D printed water-cooled ceramic manifold microchannel heat sinks》的研究成果。

研究团队通过创新性地整合高分辨率DLP 3D打印技术与一体化陶瓷微通道工艺,成功研制出一款高性能3D打印陶瓷基歧管微通道散热器,有效解决了传统加工技术在微尺度复杂流道成形方面的技术瓶颈。该成果不仅为高功率密度芯片的热管理提供了突破性的解决方案,其展现出的优异耐高温性能和结构设计灵活性,更为航空航天动力系统、新能源装备等极端工况下的热控制需求提供了新的技术路径。随着微通道拓扑结构优化和新型功能冷却工质的深入研究,该技术有望实现散热效能的进一步提升,推动极端热管理领域的技术革新。

论文信息:

Kuan Zong, Jinchao Zhang, Jie Gao, Jierui Chen, Jinxuan Meng, Wenfang Fan, Huiling Duan, Yahui Xue, Experimental and numerical investigation of 3D printed water-cooled ceramic manifold microchannel heat sinks, Applied Thermal Engineering 279, 127740 (2025).

论文链接:

https://doi.org/10.1016/j.applthermaleng.2025.127740

01 研究背景

信息技术的迅猛发展推动电子芯片不断向小型化、高集成度和高功率密度方向跃升,导致芯片单位面积的热通量呈指数级增长,对散热系统提出了前所未有的严苛要求。然而,铣削、电火花加工等传统工艺在金属内部直接成形复杂三维微通道网络时面临巨大技术瓶颈。虽然陶瓷材料(如氧化铝、氮化铝)凭借其高导热性、优异耐温性以及与硅材料接近的热膨胀系数,理论上可实现芯片的“无界面”直接键合,从而大幅降低热阻并提升系统可靠性,但这些材料的高硬脆特性使得传统减材加工或低温共烧陶瓷(LTCC)多层工艺在成形复杂微通道结构时易产生裂纹、界面缺陷和冷却液渗漏等问题。

近年来,数字光处理(DLP)等高分辨率增材制造技术的突破为陶瓷复杂结构加工提供了新的解决方案。然而,目前针对陶瓷微通道散热器的流道几何参数(分流器数量、微通道间距等)优化及其对热阻与压降耦合机制的影响研究仍存在明显不足。在此背景下,亟需开展系统研究,探索基于3D打印技术的陶瓷直接分流微通道液冷散热器,以突破传统散热方案的物理极限,为高功率计算芯片、航空航天电子设备以及新能源汽车功率器件提供高效、可靠且具备规模化应用潜力的热管理新方案。

02 研究内容

本研究面向高功率密度芯片日益严峻的散热需求,在国际上率先提出并验证了“高分辨率 DLP 3D 打印 + 一体化陶瓷微通道”这一全新技术路线,其核心创新体现在三个维度:

1、材料-工艺层面

突破了传统 LTCC 多层共烧或减材加工在复杂三维流道成形中的裂纹、渗漏与界面热阻瓶颈,实现氧化铝微通道散热器的一次打印成形,显著缩短制造周期并降低泄漏风险。

2、结构-机制层面

通过实验与 CFD 耦合方法,首次系统阐明了分流器数量与微通道尺度对压降-热阻-传热系数耦合规律的定量影响,为陶瓷散热器提供了可移植的设计准则。

3、性能-应用层面

据此优化设计的放大尺寸器件在 300 W 级热载下将整体热阻降至0.069 ℃/W,局部传热系数突破 71 万 W/m²·K,远超现有文献报道。

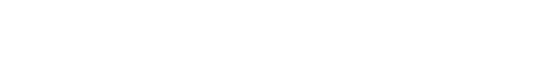

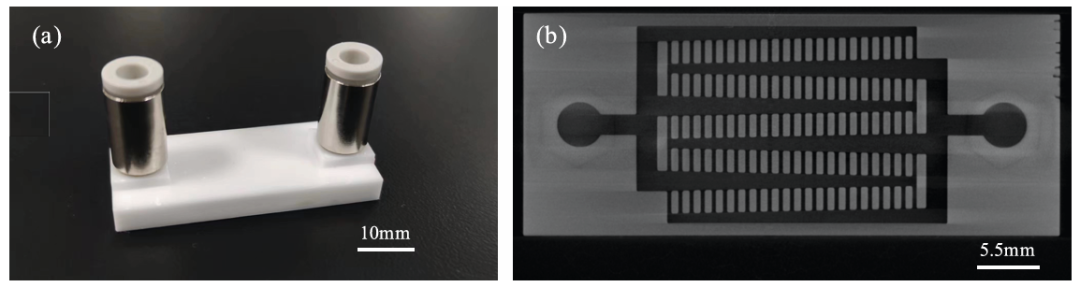

研究团队设计了陶瓷微通道散热器的三维结构模型(如图1所示)。模型采用直接式歧管微通道结构,入口和出口歧管呈锥形设计,以实现冷却水在微通道中的均匀分布。微通道间距为0.5 mm,阵列分布与歧管末端对齐,确保高效换热。该结构设计旨在优化流动均匀性,减少局部热点,提高整体散热性能。

图1. 直接式歧管微通道散热器设计

(a) 整体结构,(b) 歧管微通道结构

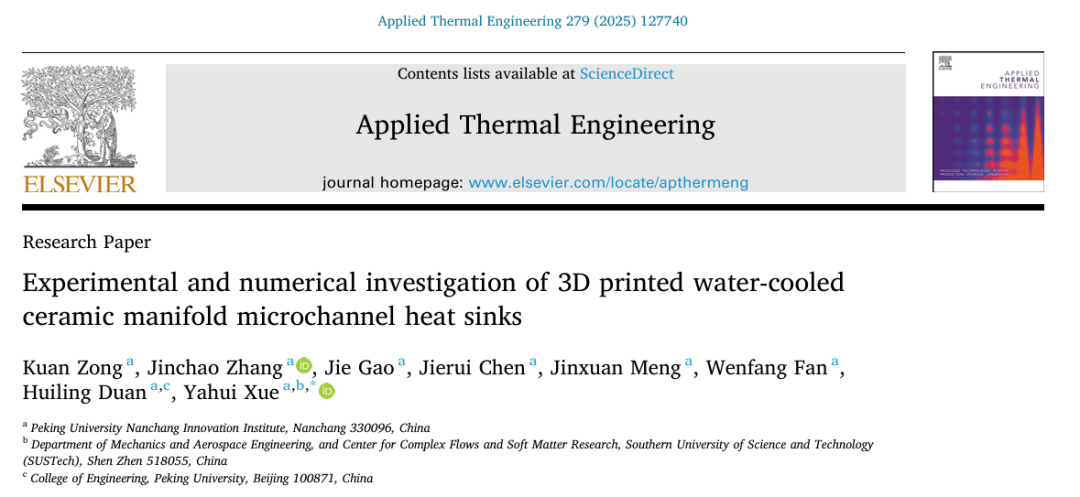

通过3D打印、清洗、脱脂与烧结后,得到陶瓷微通道散热器样品(如图2所示),并对实验样品进行工业CT扫描。扫描结果清晰地显示了散热器内部的歧管和微通道结构,验证了其内部通道的完整性、无堵塞或裂缝,可用于后续的散热性能测试。

图2. 陶瓷微通道散热器

(a) 实验样品,(b) 工业CT扫描

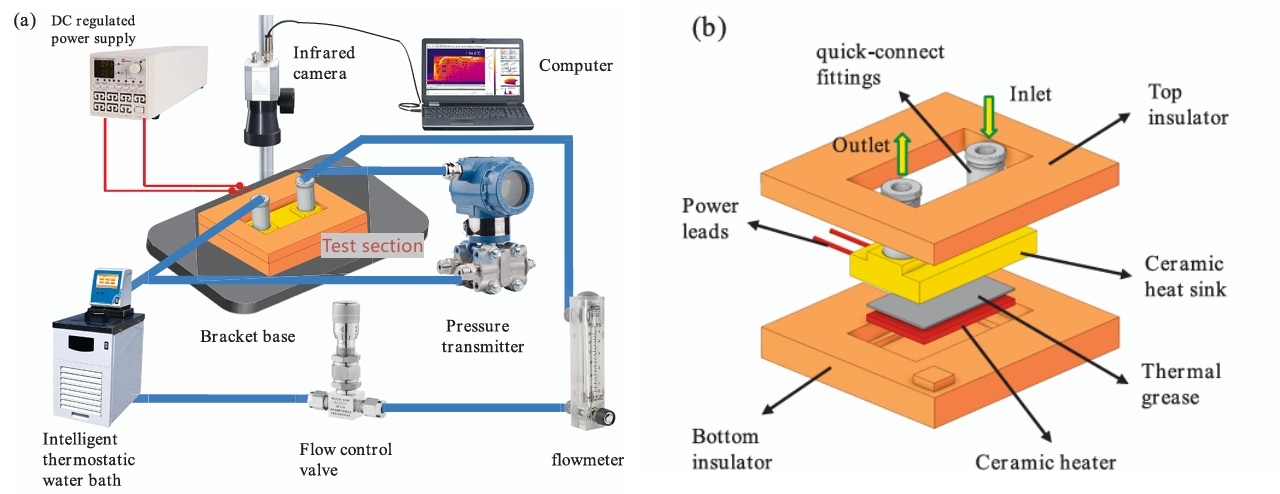

研究团队搭建了一套用于测试陶瓷微通道散热器散热性能的实验装置(如图3所示),包括恒温水浴槽、流量调节阀、压差变送器、流量计和红外热像仪等设备,用于循环冷却水、监测压降、调节流量和观察记录散热器上表面温度等。

图3. 实验测试平台

(a) 实验装置,(b) 测试部分

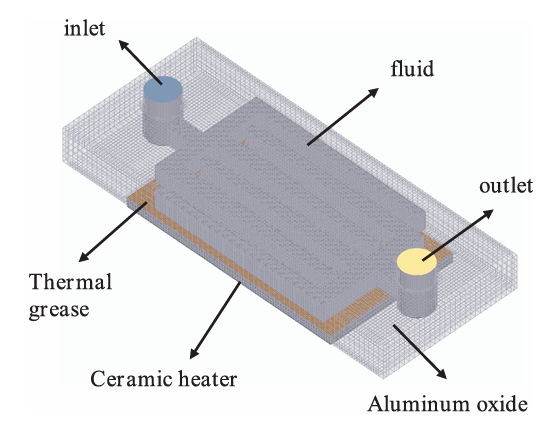

依据真实的实验测试环境,同时开发了陶瓷微通道散热器的热仿真模型(如图4所示)。该模型基于稳态、不可压缩层流等假设,利用ANSYS Icepak软件进行模拟,旨在验证陶瓷散热器的热性能。

图4. 陶瓷微通道散热器热仿真模型

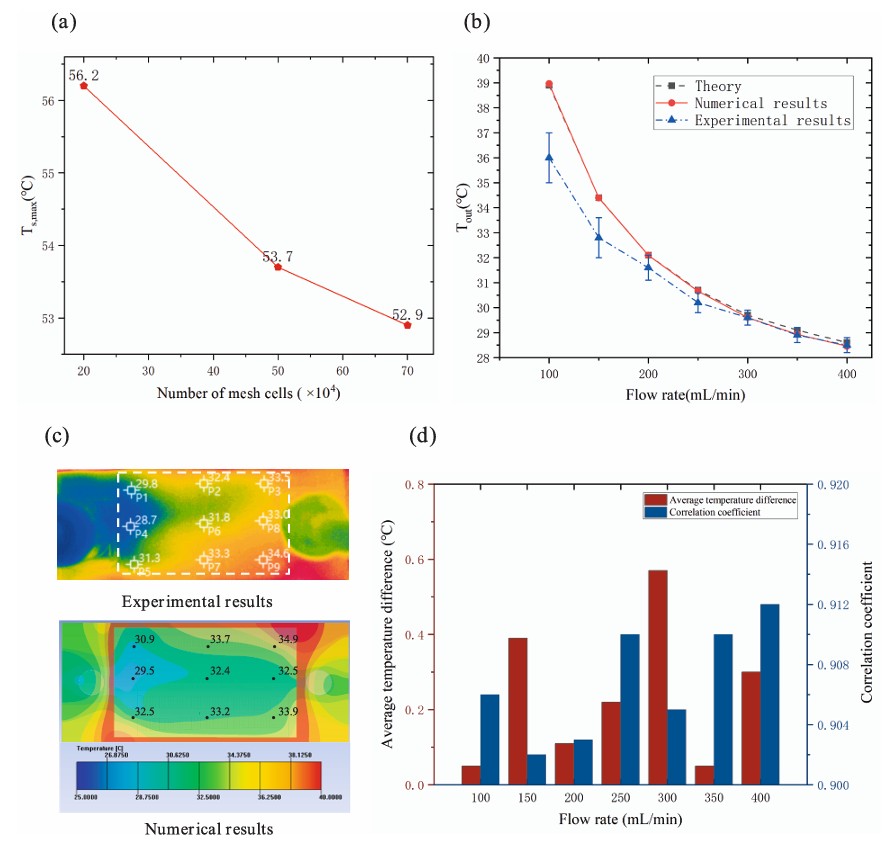

通过热仿真与实验结果对比发现(如图5所示),理论、模拟和实验的出口水温在高流量时趋于一致;陶瓷散热器上表面温度分布模拟与实验值高度吻合,平均温差小于1°C,相关系数超过90%,这表明该仿真模型能够准确反映陶瓷散热器的实际热性能。

图5. 实验结果验证,(a) 网格无关性验证,(b) 理论、模拟和实验的出口水温对比,

(c) 散热器上表面实验与仿真温度分布,(d) 不同流量下温度分布对比的定量指标

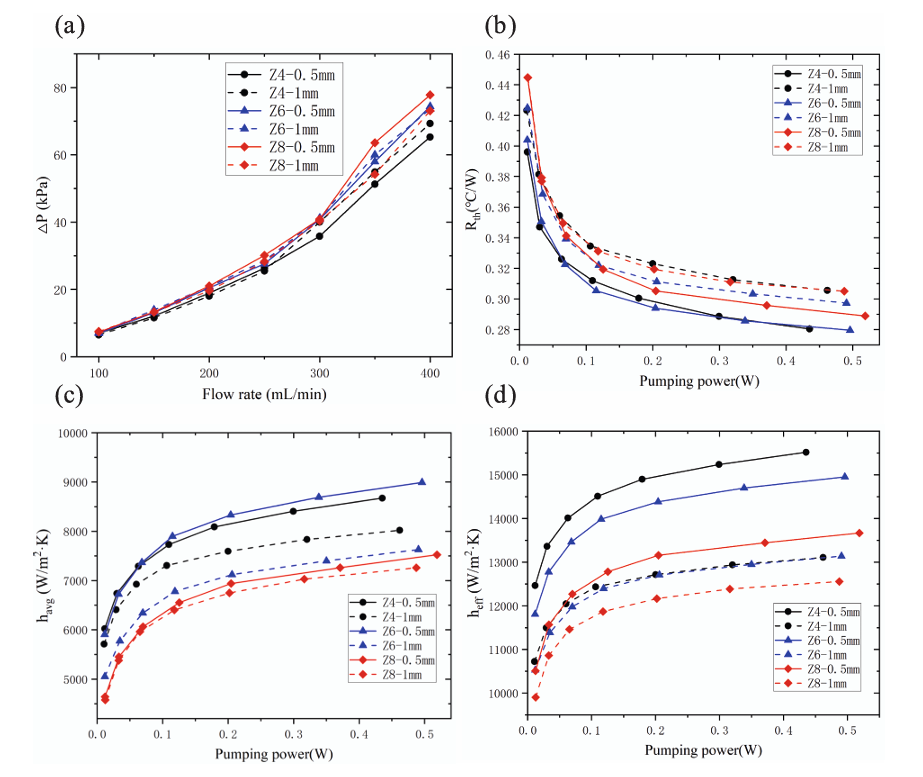

不同歧管数量和微通道间距的陶瓷微通道散热器的压降和热性能分析如图6所示,研究结果显示压降随流量增加而上升,且主要集中在歧管区域;热阻随泵功率增加而降低,微通道间距为0.5 mm的散热器热阻更低,且4歧管和6歧管模型的散热性能表现最佳。

图6. 不同歧管数量和微通道间距的陶瓷微通道散热器的压降和热性能分析

(a) 压降,(b) 热阻,(c) 平均换热系数,(d) 有效换热系数

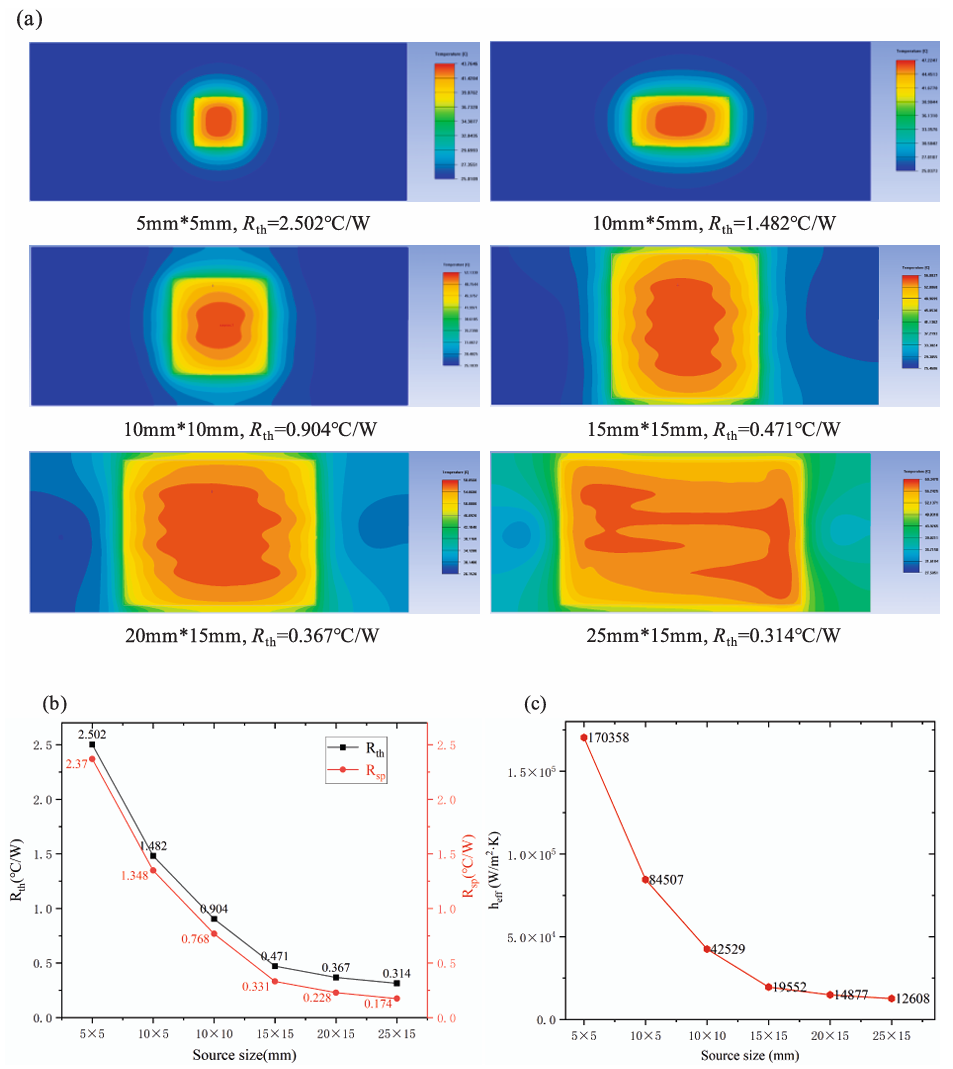

散热器的扩散热阻仿真分析(如图7所示)表明,在相同热流密度(30 W/cm2)工况下,总热阻随热源面积的增加而降低。当散热器与热源之间的面积差异较大时,会导致较大的扩散热阻,从而导致总热阻增加。因此减少热源与散热器之间的面积差异可以显著降低热扩散热阻,从而提高散热效率。

图7. 陶瓷散热器扩散热阻分析

(a) 不同热源尺寸下散热器加热表面的温度分布

(b) Rth和Rsp随热源尺寸变化的关系曲线

(c) heff随热源尺寸变化的关系曲线

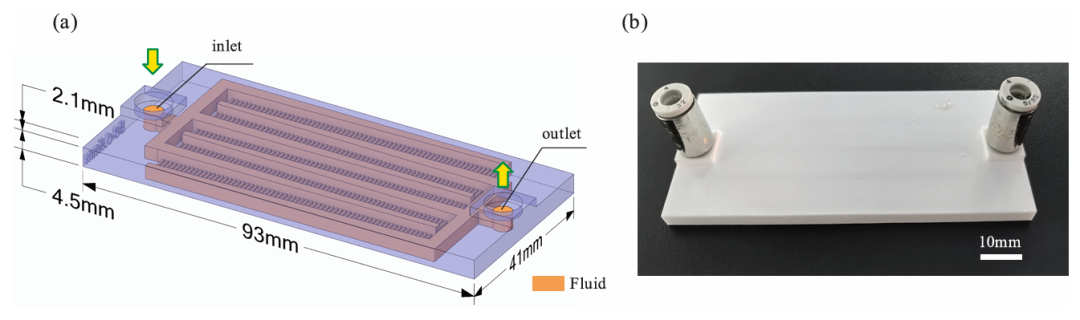

为了进一步降低陶瓷散热器的总热阻,研发团队设计并制造了一款尺寸更大的陶瓷散热器(如图8所示),整体尺寸为93 mm × 41 mm × 6.6 mm,微通道间距为0.5mm。

图8. 大尺寸陶瓷散热器

(a) 三维结构设计,(b) 实验样品

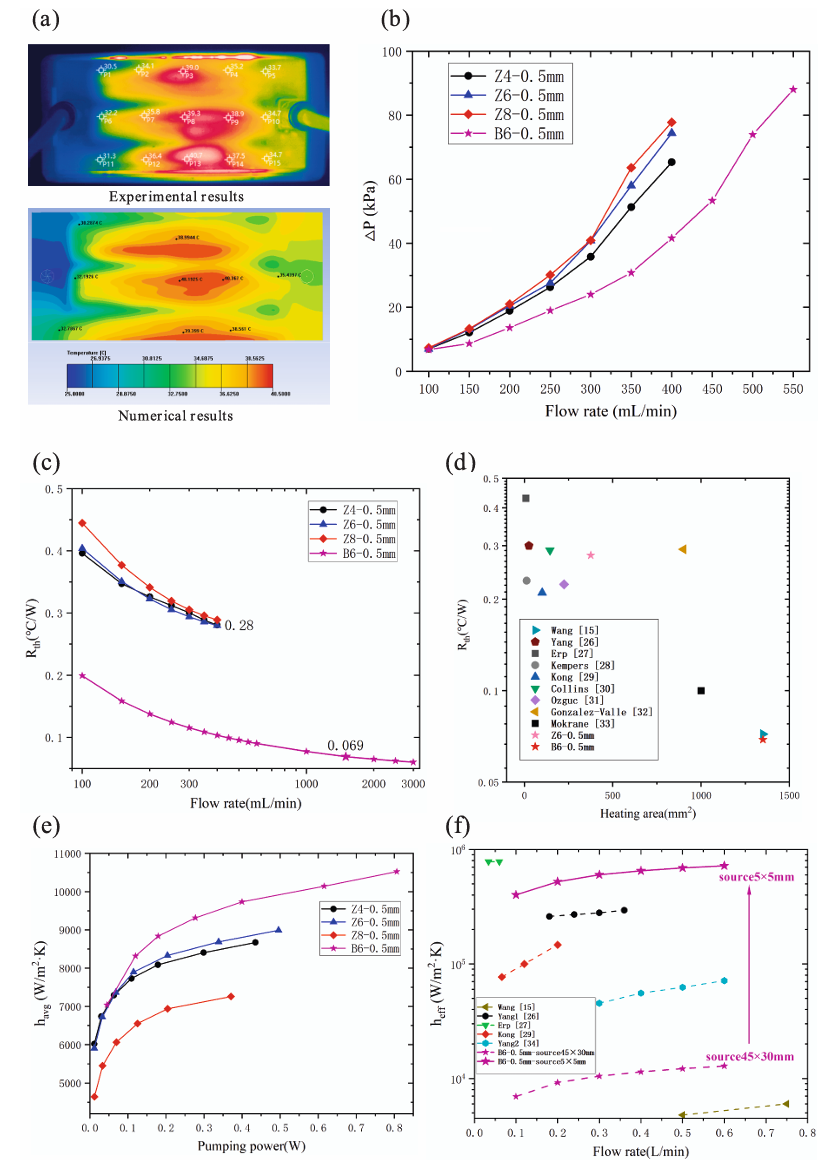

基于图3的实验测试平台,对大尺寸陶瓷散热器的压降及传热性能进行了系统研究(如图9所示)。实验和模拟结果表明,大尺寸散热器上表面温度分布高度一致,最大温差仅为2°C。大尺寸散热器的压降随流量增加而上升,但其歧管截面积较大,压降仍低于小尺寸陶瓷散热器。热阻随流量增加而降低,当流量超过1.5 L/min时,热阻降至0.069°C/W,显著优于小尺寸散热器。其平均对流换热系数和有效换热系数均随流量和泵功率增加而上升,表现出卓越的散热性能。

图9. 大尺寸陶瓷散热器的散热性能

(a) 散热器上表面实验与仿真温度分布对比

(b) 压降与流量的关系

(c) 热阻与流量的关系

(d) 不同加热面积下的Rth文献对比值

(e) 平均对流换热系数与泵功率的关系

(f) 不同流量下的heff文献对比值

03 前景展望

本研究通过系统的实验验证和数值模拟分析,验证了3D打印陶瓷微通道散热器在高功率密度芯片散热中的卓越性能。研究结果表明,经优化设计的大尺寸陶瓷散热器在0.5 mm微通道间距条件下,实现了0.069 ℃/W的超低热阻和710,000 W/m²·K的卓越有效换热系数,其综合性能指标明显优于当前文献报道的同类散热解决方案。

基于现有研究成果,后续研究将进一步探索更细微通道结构、新型冷却介质(如纳米流体)的应用,以及基于拓扑优化的散热器结构设计。这些研究方向的突破将有望进一步提升散热器件的综合性能,为高性能计算系统、航空航天电子设备以及新能源汽车功率模块等前沿领域提供更具竞争力的热管理技术方案。

企业邮箱:

企业地址

江西省南昌市高新区艾溪湖北路269号高层次人才产业园10栋

关注我们